產(chǎn)品描述

催化燃燒設備的工藝特性及流程

工藝特性

1. 操作簡單,運行穩(wěn)定;

2. 最大化設備安全;

3. 布局合理,投資低,運行成本低;

4. 最可靠的處理工藝和最低的維護成本;

5. 追求最高的凈化效率。

工藝選擇說明

有機廢氣處理是指采用各種技術措施減少有機溶劑的使用量或凈化廢氣,以消除有機廢氣污染。有機廢氣污染源分布廣泛。為防止污染,除了減少有機溶劑的使用量以減少有機廢氣的產(chǎn)生和排放外,廢氣凈化是目前可行的處理方法;常用方法包括吸附、吸收、燃燒、冷凝和生物法。選擇凈化方法時,應根據(jù)具體情況優(yōu)先選擇成本低、能耗低且無二次污染的方法,努力化害為利,充分回收組分和余熱;

根據(jù)業(yè)主要求及我公司長期有機廢氣處理經(jīng)驗,采用“干式過濾+吸附解吸+催化燃燒裝置”工藝。工作模式為兩個吸附床,一個吸附一個解吸。每個吸附床的實際工作風量為10000立方米/小時,活性炭為蜂窩狀。吸附和解吸周期交替切換并連續(xù)運行(工作時間根據(jù)具體生產(chǎn)情況調(diào)整)。

因廢氣源含少量顆粒物,廢氣進入吸附罐前增加干式過濾。經(jīng)過初次過濾去除小顆粒物,避免顆粒物進入活性炭罐。考慮到固化爐周圍煙氣溫度過高,干式過濾前需加噴淋冷卻。

活性炭進出口閥及解吸再生氣體進出口采用氣動/電動閥自動控制,電動執(zhí)行器采用進口產(chǎn)品。

解吸再生采用催化燃燒裝置。其進出口裝有阻火器,并設旁通電動閥。當濃度過高時,閥門自動開啟并報警,補充新鮮空氣以降低進入吸附床的溫度。

在吸附床、解吸管道及催化凈化裝置設有測溫點,整個過程中可安全了解吸附和解吸的溫度變化,信號傳輸至PLC進行安全控制。

整個系統(tǒng)采用PLC控制。PLC使用西門子品牌,10英寸臺灣威綸觸摸屏顯示系統(tǒng)運行狀態(tài)。主要電氣元件采用進口施耐德產(chǎn)品。系統(tǒng)確保直排系統(tǒng)、吸附系統(tǒng)、解吸系統(tǒng)及風機過載短路保護的安全運行。

風機采用國產(chǎn)風機廠產(chǎn)品,進出口連接軟管,配備減振裝置。

吸附床由碳鋼板制成,設有活性炭檢修門。催化裝置中的催化劑采用蜂窩陶瓷催化劑,關鍵部件采用不銹鋼制造。

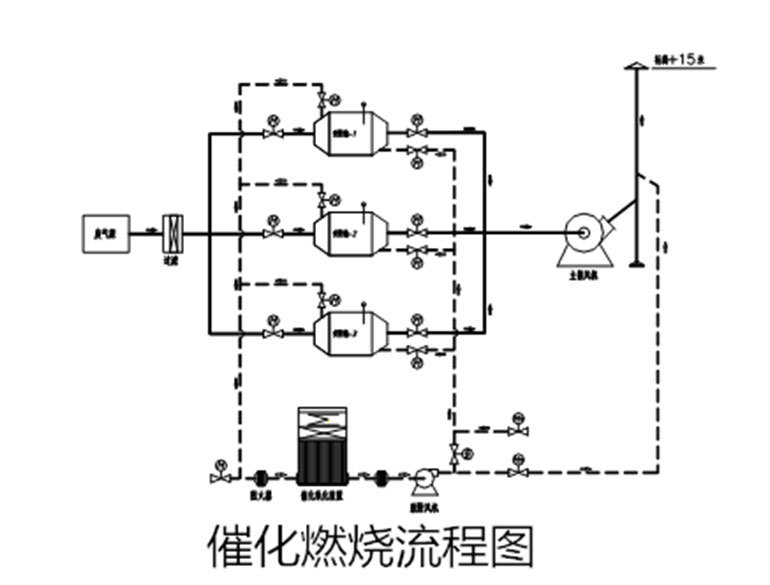

工藝流程圖

工藝流程說明

有機廢氣處理項目工藝流程主要包括四部分:廢氣收集---過濾---吸附氣流---解吸氣流---控制系統(tǒng)

1. 噴淋及過濾裝置:

廢氣處理工藝:廢氣進入---干式過濾段(去除細小粉塵顆粒)---出口至活性炭吸附裝置;

設備組成:由進口段、干式過濾器、檢修門及出口段組成。

2. 吸附氣流:

待處理的有機廢氣由管道引入活性炭吸附床。氣體進入吸附床后,氣體中的有機物被活性炭吸附并附著于活性炭表面,從而凈化氣體。凈化后的氣體由風機排放至大氣(最終排放氣體濃度符合環(huán)保標準,凈化效率約60-90%);

3. 控制系統(tǒng):

控制系統(tǒng)控制系統(tǒng)中的風機、預熱器、溫度及電動閥。當系統(tǒng)溫度達到預定催化溫度時,系統(tǒng)自動停止加熱預熱器。溫度不足時,系統(tǒng)重新啟動預熱器以保持催化溫度在適當范圍內(nèi);當催化床溫度過高時,開啟冷風閥補充新鮮空氣進入催化床系統(tǒng),有效控制催化床溫度,防止催化床溫度過高;

采用PLC程序控制,觸摸屏顯示,進出口及閥門交替自動切換。可設置和調(diào)整吸附時間及解吸時間參數(shù)。確保連續(xù)、可靠、穩(wěn)定的達標排放。

?

催化燃燒凈化設備介紹

干式過濾

過濾---初級過濾層-中效過濾層;

根據(jù)客戶生產(chǎn)工藝,為確保廢氣源(含塵及油漆霧氣體)進入吸附凈化裝置系統(tǒng),保證吸附處理系統(tǒng)的氣源清潔、干燥、無顆粒;廢氣首先進入干式過濾段,經(jīng)初步凈化后含有有機溶劑的氣體進入活性炭吸附裝置。

? 過濾器殼體采用Q235 t=3mm鋼板制造,外部連續(xù)焊接,無氣泡、夾渣等,整體外觀美觀;

? 過濾材料采用折疊式濾層,具有大風量、低阻力和大塵容量的特點;

? 過濾段安裝差壓表(指針式),當設備內(nèi)部差壓超過300Pa時,提示清洗或更換濾棉;

活性炭吸附裝置

? 吸附罐由碳鋼制成,外部噴漆,內(nèi)裝一定量活性炭。設有高溫檢測裝置。當含有有機物的廢氣在風機作用下通過活性炭吸附層(整齊堆放)時,活性炭獨特的作用力將有機物留存其中,排出潔凈氣體;一段時間后,當活性炭達到飽和,停止吸附,此時有機物已濃縮于活性炭中;(飽和時間需根據(jù)原始測定濃度計算或經(jīng)驗設定);

? 吸附罐的外殼采用Q235 t=3mm鋼板制造,外部連續(xù)焊接,無氣泡、飛濺等,整體外觀美觀;

? 內(nèi)循環(huán)管道:內(nèi)循環(huán)管道采用t=1.5mm鍍鋅鋼板,折邊卡扣連接,整體外觀美觀,密封性能良好,法蘭連接采用螺栓;

? 廢氣收集管道采用鍍鋅鋁板,折邊卡扣連接,整體外觀美觀,密封性能良好,法蘭連接采用螺栓;(如有需要)

? 主排風機采用優(yōu)質(zhì)國產(chǎn)產(chǎn)品,具體要求如下:

? 風機采用4-72離心風機,兩臺,無耐溫要求,皮帶輪驅動;

? 機殼材料采用優(yōu)質(zhì)鋼材,葉輪材料為16Mn;

? 風機的平衡等級在5.6以上;噪音不超過85dB(A);對廠外無影響。

? 風機風量和壓力參數(shù)滿足設計要求,性能穩(wěn)定;

? 煙囪:煙囪采用t=4mm碳鋼板制造;煙囪高度為+15米;

? 活性炭采用煤質(zhì)蜂窩狀活性炭,堆積密度為400-450kg/m3;

催化凈化裝置

催化凈化裝置配備有天然氣加熱室。當加熱裝置啟動并進入內(nèi)循環(huán)時,當熱氣源達到有機物的沸點時,有機物從活性炭中逸出進入催化室進行催化分解成CO2和H2O,同時釋放能量。釋放的能量隨后用于吸附床的解吸,此時加熱裝置完全停止工作,有機廢氣在催化燃燒室內(nèi)維持自燃,廢氣被再生,循環(huán)繼續(xù),直到有機物完全從活性炭中分離并在催化室中分解,活性炭被再生,有機物被催化分解;對于間歇解吸,每次需啟動加熱裝置,連續(xù)解吸則不需加熱電源。

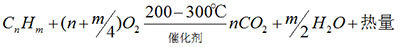

催化燃燒:利用催化劑作為中介,有機氣體在較低溫度下轉化為無害的水和二氧化碳氣體,即:

從飽和活性炭中解吸出的有機氣體在解吸引風機的作用下送入凈化裝置(從活性炭解吸出的有機溶劑為氣態(tài))。首先通過除塵和阻火系統(tǒng),然后進入換熱器,再送入加熱室。通過加熱裝置,氣體達到燃燒反應溫度,隨后在催化床的作用下,有機氣體分解為二氧化碳和水,然后進入換熱器與低溫氣體進行熱交換,使進氣溫度升高達到反應溫度。如果未達到反應溫度,自動控制系統(tǒng)可補償加熱以確保完全燃燒,從而節(jié)能,廢氣有效去除率符合排放標準并符合國家排放標準;催化凈化效率超過97%。

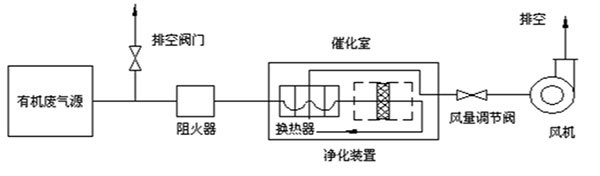

該裝置由主機、引風機和電控柜組成。凈化裝置主機由換熱器、催化床、電加熱元件、阻火器和除塵器及防爆裝置等組成。阻火器和除塵器位于進氣管上,防爆裝置位于主機頂部。工藝流程圖如下:

設備特點

? 貴金屬鈀和鉑鍍覆于蜂窩陶瓷載體上作為催化劑,凈化效率高,催化劑使用壽命長,氣流順暢,阻力小。

? 完善的安全設施:配備阻火器和除塵器、泄壓口、超溫報警、氮氣保護等保護設施。

? 功耗:啟動工作時,滿功率預熱15-30分鐘,正常運行時僅消耗風機功率。廢氣濃度低時,采用自動間歇補償加熱。

設備優(yōu)勢

? 本設備設計先進,材料獨特,性能穩(wěn)定,操作簡便,安全可靠,無二次污染。設備占地面積小,重量輕。吸附床采用抽屜式結構,便于裝填和更換。

? 采用新型活性炭吸附材料——蜂窩活性炭。與顆粒(棒狀)活性炭相比,具有優(yōu)越的熱力學性能、低阻力和低消耗、高吸附率,適合大風量使用。

? 催化燃燒室采用貴金屬催化劑蜂窩陶瓷結構,阻力小,可用低壓風機正常運行,不僅耗電少且噪音低。

? 催化燃燒裝置的風量為廢氣源風量的十分之一(指催化凈化裝置的解吸加熱風量)。

? 吸附有機廢氣的活性炭床可利用催化燃燒處理廢氣產(chǎn)生的熱量進行解吸和再生。解吸氣體隨后送入催化燃燒室凈化,無需外部能源,運行成本低,節(jié)能效果好。

整機材料要求

? 設備外框架采用Q235 t=1.2mm鍍鋅鋁板,外部噴漆,整體外觀美觀;

? 設備面板采用Q235 t=1.2mm鍍鋅鋁板,外部噴漆,整體外觀美觀;

? 設備保溫采用100kg/m3巖棉保溫,保溫厚度100mm,保溫效果優(yōu)良;

? 催化燃燒室采用Q235 t=4mm碳鋼板,整體耐溫性能良好;

? 換熱器采用Q235 t=1.2mm碳鋼板,外部連續(xù)焊接,內(nèi)部密封性能良好,換熱效率高;

? 設備連接管道采用Q235 t=1.2mm厚鍍鋅鋁鋅板,外部連續(xù)焊接,整體美觀;

? 主排風機采用優(yōu)質(zhì)國產(chǎn)產(chǎn)品,具體要求如下:

? 風機采用4-72離心風機,可在250℃以下連續(xù)使用,皮帶驅動;

? 機殼材料采用優(yōu)質(zhì)鋼材,葉輪材料為16Mn,軸承為NSK軸承;

? 風扇的平衡等級高于5.6;噪音不超過85dB(A);

? 風扇的風量、風壓及其他參數(shù)符合設計要求,性能穩(wěn)定;

? 設備的催化劑外形尺寸為100×100×50毫米,具有高空間速度和良好的耐溫性,可在200-300℃下連續(xù)工作;

? 設備的電加熱管采用碳鋼亮管加熱,易于清潔且加熱效果良好;

整套設備的技術性能與特點

A. 本設備設計先進,材料獨特,性能穩(wěn)定,操作簡便,安全可靠,無二次污染。設備占地面積小,重量輕。

B. 采用新型活性炭吸附材料——蜂窩活性炭。與顆粒狀(棒狀)活性炭相比,具有優(yōu)越的熱力學性能、低阻力和低消耗及高吸附率,非常適合大風量使用。

C. 催化燃燒室采用貴金屬催化劑,陶瓷蜂窩結構,阻力小,可配合低壓風機正常運行,功耗低,噪音小。

D. 吸附有機廢氣的活性炭床可利用催化燃燒處理廢氣產(chǎn)生的熱量進行解吸和再生。解吸出的氣體送入催化燃燒室凈化,無需額外能量,運行成本低,節(jié)能顯著。

整套設備主要部件說明

活性炭吸附系統(tǒng)

? 活性炭吸附:整個裝置的核心部分,利用其自身吸附性能凈化有機廢氣;

? 吸附風機:采用后引風式,使裝置在負壓下運行;

? 超溫報警系統(tǒng):確保解吸過程中的系統(tǒng)安全運行;

? 熱電偶:采用不銹鋼保護管測量解吸時的碳層溫度;

? 氣流調(diào)節(jié)閥:采用電動閥,配備優(yōu)質(zhì)品牌電動執(zhí)行器;

? 控制系統(tǒng):整個系統(tǒng)采用PLC控制,安全可靠;

催化凈化裝置的解吸系統(tǒng)

? 阻火器:由特殊多層金屬網(wǎng)組成,能防止火焰通過并過濾氣體中的較大顆粒(雜質(zhì)),是該凈化裝置的安全裝置之一。

? 換熱器:板式換熱結構。其功能是利用催化反應釋放的熱量加熱進入的廢氣,提高熱能利用率,降低加熱能耗。(板式換熱器為濟南歐盟環(huán)保設備有限公司設計制造的催化凈化裝置內(nèi)部結構件)

? 預熱室:加熱由加熱器和換熱器預熱的廢氣,使其達到催化反應條件。

? 熱敏電阻:采用不銹鋼保護管測量進氣加熱溫度和凈化溫度。

? 催化床:由多層蜂窩狀催化劑組成,是該裝置的核心。

? 防爆裝置:采用隔膜泄壓方式。設備運行異常時,能及時泄壓,防止事故發(fā)生。

? 氮氣保護系統(tǒng):采用惰性氣體高溫保護代替?zhèn)鹘y(tǒng)噴淋保護,最大限度保護催化劑活性和使用壽命,有效防止設備內(nèi)部因噴淋引起的生銹和氧化;

? 解吸風機:采用后引風式,使裝置在負壓下運行。

整套設備的安全措施

? 阻火器和除塵器:在催化凈化裝置前安裝阻火器和除塵器。一方面清除入口的大顆粒,另一方面防止火焰通過,隔離生產(chǎn)線與處理設備。

? 泄壓口:采用隔膜泄壓方式。設備運行異常時,能及時泄壓,防止事故發(fā)生。

? 整體氮氣保護系統(tǒng):采用惰性氣體(氮氣)代替?zhèn)鹘y(tǒng)噴淋系統(tǒng),根本保證設備運行安全和使用壽命。

? 溫度超溫報警:催化凈化裝置內(nèi)部設有溫度超溫報警。設備調(diào)試時設定安全溫度,當設備運行溫度超過設定溫度時,補充新風閥自動開啟,電加熱關閉,稀釋入口溫度,確保設備安全運行;

? 控制系統(tǒng):整套設備采用PLC控制,自動化程度高,安全可靠;

自動控制

1. 采用PLC程序對再生-催化氧化過程進行全自動控制。

2. 設備在中央控制室控制,無需現(xiàn)場人工操作。

3. 自動控制系統(tǒng)有兩種控制模式:遠程手動操作和控制室自動控制操作。自動控制操作具備自動啟動、運行、停止和報警功能;手動控制用于設備調(diào)試和維護。

4. 具備運行數(shù)據(jù)記錄等功能。

5. 控制內(nèi)容

(1) 根據(jù)時間控制,手動或自動切換吸附床;

(2) 自動啟動解吸程序,飽和吸附床進入解吸再生-催化氧化過程;

(3) 根據(jù)解吸和催化氧化溫度判斷解吸完成,自動切換或停機;

(4) 自動監(jiān)控解吸-催化氧化過程,異常時報警并啟動保護措施。

(5) 自動風量控制。當車間排風量減少或增加時,系統(tǒng)自動調(diào)節(jié)主風機頻率,使排風量與車間排風匹配。

(6) 控制系統(tǒng)可根據(jù)業(yè)主需求接入車間DCS控制系統(tǒng)。

安全措施

由于凈化系統(tǒng)處理易燃易爆氣體,本設計采用以下安全措施以確保系統(tǒng)的安全運行:

(1)嚴格控制系統(tǒng)中廢氣“VOC”的濃度低于爆炸下限的1/5(約10g/m3)。由在線濃度檢測儀完成。

(2)所有系統(tǒng)設備和管道均良好接地,以消除靜電。

(3)設備配備溫度報警和自動控制系統(tǒng),嚴格控制各設備的運行溫度。

(4)設置吸附床安全裝置。當吸附罐處于高溫高壓時,進行防爆泄壓,系統(tǒng)自動報警。

(5)系統(tǒng)采用PLC自動控制,自動控制運行過程,并記錄運行數(shù)據(jù)。

(6)系統(tǒng)設置多重安全保護措施,結合自動保護和報警。

相關產(chǎn)品

產(chǎn)品詢價

Copyright ? 2023 濟南天盛環(huán)保設備有限公司